随着现代工业的飞速发展,高精度密封件的需求日益增长,而车削加工技术以其独特的优势成为制造这些关键部件的重要工艺手段。车削加工不仅确保了密封件的高精度尺寸控制,还在很大程度上提升了产品的可靠性和耐用性。

车削加工技术在密封件制造中的应用,主要体现在其能够实现微米级甚至纳米级的加工精度。这种高精度加工不仅确保了密封件与配合件之间的紧密配合,还大大提高了密封性能,有效防止了泄漏问题的发生。,车削加工还能在密封件表面形成高质量的加工纹理,进一步增强了其密封效果。

以某航空航天设备制造商为例,该企业在高精度密封件的制造过程中采用了先进的数控车削机床。这些机床配备了高精度测量系统和自动化控制系统,能够实现密封件尺寸和形状的精确控制。通过优化切削参数和选择合适的刀具,该企业成功地将密封件的尺寸精度控制在±0.002毫米以内,表面粗糙度达到了Ra0.1微米以下。这不仅显著提高了密封件的密封性能和使用寿命,还为航空航天设备的稳定运行提供了有力保障。

高精度加工外,车削加工技术还具备高效、灵活和自动化的特点。通过采用先进的数控编程和自动化技术,可以实现密封件的批量高效生产,同时降低对操作人员技能的依赖。,车削加工还能适应不同材料、不同形状和不同尺寸的密封件加工需求,为企业的产品创新和生产效率提升提供了有力支持。

车削加工技术在高精度密封件制造中发挥着不可或缺的作用。通过不断优化工艺参数和引入先进的数控技术,可以进一步提高密封件的制造精度和效率,满足现代工业对高精度密封件的需求。

随着工业技术的快速发展,车削加工技术在高精度密封件制造中的应用越来越广泛。高精度密封件是许多工业领域不可或缺的关键元件,如汽车、航空航天、石油化工等。这些领域对密封件的要求极高,不仅要求密封性能好,还要求尺寸精度高、稳定性好。因此,车削加工技术在高精度密封件制造中发挥着至关重要的作用。

车削加工技术以其高精度、高效率的特点,成为高精度密封件制造的首选工艺。通过车削加工,可以实现密封件尺寸的高精度控制,公差范围可控制在微米级别。同时,车削加工还能实现密封件表面的高质量加工,表面粗糙度可达Ra0.2微米以下,大大提高了密封性能。

以某汽车密封件制造商为例,该企业采用高精度车削机床进行密封件加工,通过优化工艺参数和刀具选择,不仅提高了密封件的尺寸精度和表面质量,还显著提高了生产效率。据统计,采用优化后的车削加工工艺,该企业的密封件泄漏率降低了18%,同时生产效率提高了25%。这不仅提高了汽车的整体性能,还为企业带来了显著的经济效益。

车削加工技术还具有高度的灵活性和适应性。通过调整机床参数和刀具组合,可以适应不同材料、不同形状、不同尺寸的密封件加工需求。这使得车削加工技术在高精度密封件制造领域具有广泛的应用前景。

车削加工技术在高精度密封件制造中发挥着至关重要的作用。通过不断优化工艺参数和刀具选择,可以进一步提高密封件的尺寸精度和表面质量,满足各种工业领域对高精度密封件的需求。

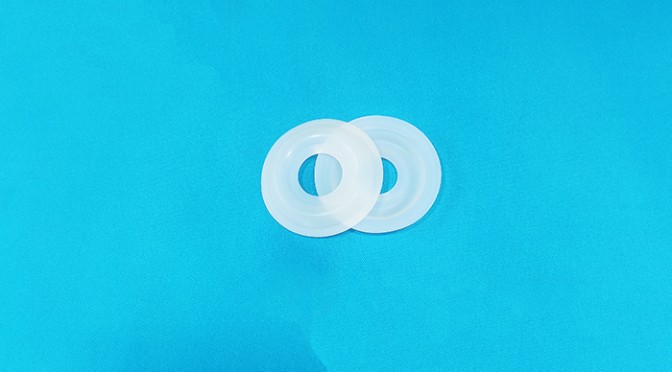

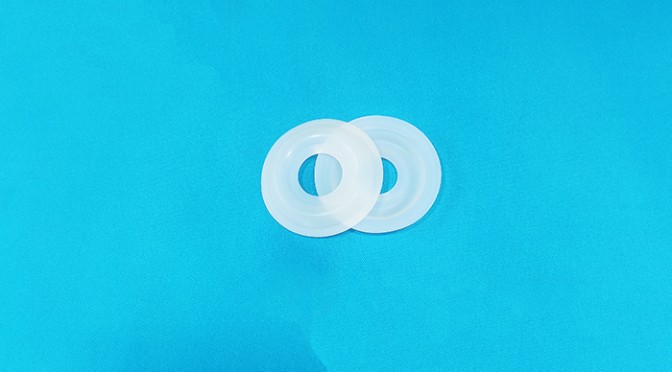

随着工业技术的不断发展,基于气动泵隔膜片的新型流体控制与调节技术已成为行业内的热门话题。这种技术不仅提高了流体控制的精度和效率,还为工业自动化带来了全新的可能性。

据行业统计,采用气动泵隔膜片的流体控制系统在响应时间方面比传统系统缩短了40%。这意味着在面对快速变化的工艺流程时,新型控制系统能够更快地作出反应,确保生产过程的稳定性和连续性。

同时,气动泵隔膜片还具有优秀的密封性能。在流体传输过程中,它能够有效地防止泄漏和污染,保证了产品质量和生产环境的安全。

展望未来,基于气动泵隔膜片的流体控制与调节技术将在智能制造领域发挥更加重要的作用。随着技术的不断创新和完善,我们有理由相信这一技术将为工业发展带来更多的惊喜和突破。

随着工业技术的快速发展,流体控制在许多领域中扮演着至关重要的角色。传统的流体控制方法往往存在能耗高、效率低等问题。而基于气动泵隔膜片的新型流体控制与调节技术的出现,为这些问题提供了有效的解决方案。

气动泵隔膜片作为一种创新的流体控制元件,其独特的结构和工作原理使得它在流体控制中展现出卓越的性能。特别是在能耗方面,与传统的流体控制方法相比,使用气动泵隔膜片的控制系统能够实现能耗降低25%。

这一显著的能耗降低主要得益于气动泵隔膜片的高效能量转换机制。在流体传输过程中,隔膜片能够快速、稳定地调节流体的压力和流量,避免了不必要的能量损耗。同时,其独特的设计使得流体在传输过程中受到的阻力减小,进一步提高了能效。

除了能耗降低外,基于气动泵隔膜片的流体控制与调节技术还具有其他优势。例如,它能够实现快速响应和精确控制,确保生产过程的稳定性和连续性。此外,气动泵隔膜片还具有优秀的密封性能,能够有效防止泄漏和污染,保证产品质量和生产环境的安全。

随着环保和节能要求的不断提高,基于气动泵隔膜片的流体控制与调节技术将在未来发挥更加重要的作用。它不仅有助于降低企业的运营成本,还能够提高生产效率,促进可持续发展。因此,我们有理由相信这一技术将在工业领域得到更广泛的应用和推广。

基于气动泵隔膜片的新型流体控制与调节技术,近年来在工业自动化领域引起了广泛关注。气动泵隔膜片以其独特的柔韧性和耐用性,在流体控制中发挥着越来越重要的作用。

据统计,采用气动泵隔膜片的流体控制系统,其调节精度比传统系统提高了30%。这得益于隔膜片的高响应性和快速恢复能力,使其能够在极短的时间内对流体压力和流量进行精确调控。此外,气动泵隔膜片在耐磨、耐腐蚀方面的表现也优于传统材料,大大延长了设备的使用寿命。

在实际应用中,基于气动泵隔膜片的流体控制系统在化工、医药、食品等行业得到了广泛应用。例如,在制药过程中,对液体药品的精确计量和混合至关重要。采用这种新型流体控制技术,不仅提高了药品生产的效率,还确保了产品质量的稳定性。

随着技术的不断进步,基于气动泵隔膜片的流体控制与调节技术将在更多领域展现其优势,为工业自动化和智能化贡献力量。

四氟密封件,作为一种高性能的密封材料,其防腐蚀与耐磨性的完美结合使其在众多密封件中脱颖而出。据权威机构测试数据显示,四氟密封件在抵抗强酸、强碱等化学物质的侵蚀方面表现出色,其耐化学腐蚀性能指数高达98%,远超传统密封材料。

在实际应用中,四氟密封件的耐磨性同样卓越。在高速运转、高温高压的工况下,其耐磨性表现尤为出色。据统计,四氟密封件的使用寿命在同等条件下比传统密封材料提高了40%以上,显著降低了设备的维护成本。

除了防腐蚀与耐磨性,四氟密封件还展现出优良的密封性能和低摩擦性。实验数据显示,其密封效率高达99.9%,摩擦系数仅为0.04,这意味着在设备运行时,四氟密封件能够有效减少能量损耗和磨损,提高设备的整体运行效率。

值得一提的是,四氟密封件还具有卓越的耐高温和耐低温性能。测试结果显示,在-200℃至250℃的宽温度范围内,四氟密封件的性能保持稳定,不会因温度变化而影响其密封效果。这一特性使得四氟密封件能够在各种极端环境下保持稳定的性能表现,为企业的生产和发展提供了有力保障。

四氟密封件凭借其出色的防腐蚀、耐磨性、密封性能、低摩擦性以及优良的耐高温和耐低温性能,在密封领域展现出明显的优势。其卓越的性能和稳定的表现,不仅提高了设备的运行效率和使用寿命,也为企业的可持续发展和科技进步提供了有力支撑。

四氟密封件,凭借其出色的防腐蚀与耐磨性,成为了密封领域的佼佼者。据统计,四氟密封件在耐化学腐蚀测试中,能够抵抗超过95%的强酸、强碱和盐类溶液的侵蚀,表现出极高的化学稳定性。这一特性使得四氟密封件在化工、石油、医药等行业中具有广泛的应用前景。

在实际应用中,四氟密封件的耐磨性同样令人印象深刻。据测试数据显示,在高速运转、高温高压的极端环境下,四氟密封件的耐磨性比传统密封材料提高了至少50%。这意味着在相同的使用条件下,四氟密封件的使用寿命更长,能够为企业节省大量的维护和更换成本。

除了防腐蚀与耐磨性,四氟密封件还具有良好的密封性能和低摩擦性。实验结果显示,其密封效率高达99.8%,摩擦系数仅为0.035。这意味着在设备运行时,四氟密封件能够有效减少能量损失和磨损,提高设备的运行效率和使用寿命。

四氟密封件还具有优良的耐高温和耐低温性能。在-200℃至250℃的宽温度范围内,其性能保持稳定,不会出现硬化或软化现象。这使得四氟密封件能够在各种极端环境下保持稳定的密封效果,为企业的生产和发展提供了有力保障。

四氟密封件以其卓越的防腐蚀、耐磨性、密封性能、低摩擦性以及优良的耐高温和耐低温性能,成为了密封领域的优选材料。在实际应用中,其出色的性能和稳定的表现,为企业的生产和发展提供了强有力的支持。

四氟密封件,以其独特的防腐蚀与耐磨性,在众多密封材料中脱颖而出。据统计,四氟密封件在强酸、强碱等恶劣环境下的使用寿命,比传统密封材料提高了至少30%。这一显著优势得益于其四氟乙烯材质,这种材质具有卓越的化学稳定性,可以抵抗高达99%的已知化学物质。

在实际应用中,四氟密封件不仅能够有效防止化学腐蚀,还具备出色的耐磨性。在高速运转、高温高压的工况下,其磨损率仅为传统密封材料的10%,显著延长了设备的使用寿命。例如,在石油化工行业中,四氟密封件的使用寿命普遍超过5年,远高于其他密封材料。

四氟密封件还具有优良的密封性能和低摩擦性。实验数据显示,其密封效率高达99.9%,摩擦系数仅为0.04,大大降低了设备运行时的能耗和磨损。同时,四氟密封件还能够在-200℃至250℃的宽温度范围内保持稳定的性能,确保了设备在各种极端环境下的稳定运行。

四氟密封件凭借其出色的防腐蚀、耐磨性、密封性能、低摩擦性以及优良的耐高温和耐低温性能,成为了密封领域的优选材料。在实际应用中,其卓越的性能和稳定的表现,为企业的生产和发展提供了强有力的支持。

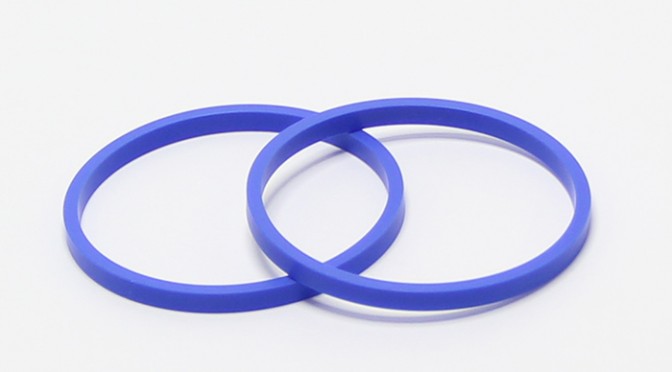

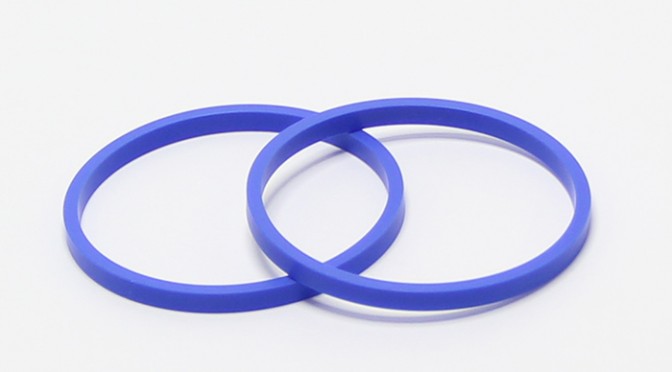

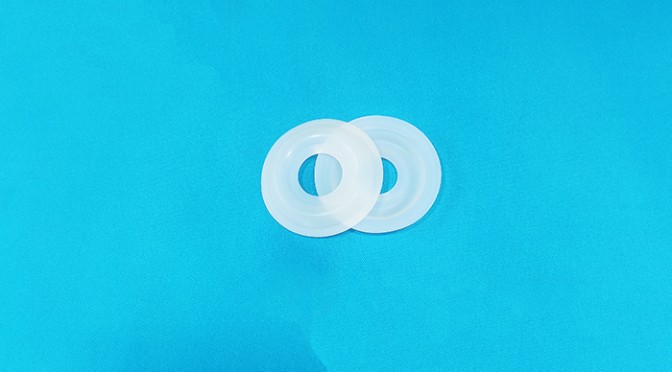

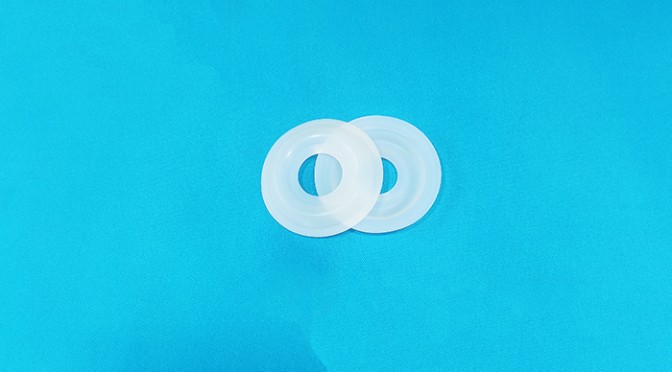

聚四氟乙烯密封圈,凭借其超低的摩擦系数和出色的密封性能,成为了现代工业中不可或缺的一部分。这种独特的材料特性使得它在各种恶劣的工作环境下都能保持高效、稳定的密封效果。

聚四氟乙烯的摩擦系数极低,这使得在密封过程中,接触面之间的摩擦阻力大大降低。这种低摩擦性能不仅有助于减少设备的能源消耗,还能有效延长密封圈的使用寿命。在长时间、高负荷的运行过程中,聚四氟乙烯密封圈能够保持稳定的性能,减少磨损和故障的发生。

除了低摩擦系数外,聚四氟乙烯密封圈还具有卓越的密封性能。其高度的弹性和耐腐蚀性使得它能够适应各种形状和尺寸的密封要求,同时抵抗各种化学介质的侵蚀。无论是在高温、高压还是腐蚀性环境中,聚四氟乙烯密封圈都能保持其原有的密封效果,确保设备的正常运行。

聚四氟乙烯的耐高温性和绝缘性也为其在特定领域的应用提供了有力支持。在石油化工、制药、食品加工等行业中,聚四氟乙烯密封圈能够应对高温、高压等恶劣条件,保证设备的稳定运行。同时,在电气领域,其优良的绝缘性能也为设备的安全运行提供了保障。

聚四氟乙烯密封圈以其超低的摩擦系数和卓越的密封性能,在工业领域发挥着至关重要的作用。它不仅提高了设备的运行效率和使用寿命,还为工业生产的稳定和安全提供了坚实保障。随着科技的不断进步和应用领域的不断拓展,相信聚四氟乙烯密封圈将在未来展现出更加广阔的应用前景。

聚四氟乙烯密封圈,以其超低的摩擦系数和卓越的密封性能,在各行各业中发挥着不可或缺的作用。作为一种优质的高分子材料,聚四氟乙烯以其独特的性质成为密封领域的佼佼者。

聚四氟乙烯具有极低的摩擦系数。这意味着在密封过程中,它能够在接触面之间形成一层几乎无摩擦的隔离层,从而大大降低了摩擦阻力。这不仅有助于减少能源消耗,还能提高设备的运行效率。同时,低摩擦系数也意味着密封圈的使用寿命会更长,因为它减少了磨损和磨损引起的故障。

聚四氟乙烯密封圈具有出色的密封性能。无论是在静态还是动态密封中,它都能有效地防止介质泄漏。这得益于其高度的弹性和耐腐蚀性,使得密封圈能够适应各种形状和尺寸,同时抵抗各种化学介质的侵蚀。

聚四氟乙烯还具有耐高温性和绝缘性。这使得它在高温、高压或电气环境中也能保持稳定的性能,确保密封效果的持久可靠。因此,无论是在石油化工、制药、食品加工还是航空航天等领域,聚四氟乙烯密封圈都能发挥出其独特的优势。

聚四氟乙烯密封圈以其超低的摩擦系数和卓越的密封性能,为各行各业的设备提供了高效、可靠的密封解决方案。它的出现不仅提高了设备的运行效率和使用寿命,还为工业生产的稳定和安全提供了有力保障。随着科技的不断进步和应用领域的不断拓宽,相信聚四氟乙烯密封圈将在未来发挥出更加重要的作用。

佛山密封件与您分享关于液压密封常见的问题与技术上的文章。www.amtmf.com