四氟密封件,凭借其出色的防腐蚀与耐磨性,成为了密封领域的佼佼者。据统计,四氟密封件在耐化学腐蚀测试中,能够抵抗超过95%的强酸、强碱和盐类溶液的侵蚀,表现出极高的化学稳定性。这一特性使得四氟密封件在化工、石油、医药等行业中具有广泛的应用前景。

在实际应用中,四氟密封件的耐磨性同样令人印象深刻。据测试数据显示,在高速运转、高温高压的极端环境下,四氟密封件的耐磨性比传统密封材料提高了至少50%。这意味着在相同的使用条件下,四氟密封件的使用寿命更长,能够为企业节省大量的维护和更换成本。

除了防腐蚀与耐磨性,四氟密封件还具有良好的密封性能和低摩擦性。实验结果显示,其密封效率高达99.8%,摩擦系数仅为0.035。这意味着在设备运行时,四氟密封件能够有效减少能量损失和磨损,提高设备的运行效率和使用寿命。

四氟密封件还具有优良的耐高温和耐低温性能。在-200℃至250℃的宽温度范围内,其性能保持稳定,不会出现硬化或软化现象。这使得四氟密封件能够在各种极端环境下保持稳定的密封效果,为企业的生产和发展提供了有力保障。

四氟密封件以其卓越的防腐蚀、耐磨性、密封性能、低摩擦性以及优良的耐高温和耐低温性能,成为了密封领域的优选材料。在实际应用中,其出色的性能和稳定的表现,为企业的生产和发展提供了强有力的支持。

四氟密封件,以其独特的防腐蚀与耐磨性,在众多密封材料中脱颖而出。据统计,四氟密封件在强酸、强碱等恶劣环境下的使用寿命,比传统密封材料提高了至少30%。这一显著优势得益于其四氟乙烯材质,这种材质具有卓越的化学稳定性,可以抵抗高达99%的已知化学物质。

在实际应用中,四氟密封件不仅能够有效防止化学腐蚀,还具备出色的耐磨性。在高速运转、高温高压的工况下,其磨损率仅为传统密封材料的10%,显著延长了设备的使用寿命。例如,在石油化工行业中,四氟密封件的使用寿命普遍超过5年,远高于其他密封材料。

四氟密封件还具有优良的密封性能和低摩擦性。实验数据显示,其密封效率高达99.9%,摩擦系数仅为0.04,大大降低了设备运行时的能耗和磨损。同时,四氟密封件还能够在-200℃至250℃的宽温度范围内保持稳定的性能,确保了设备在各种极端环境下的稳定运行。

四氟密封件凭借其出色的防腐蚀、耐磨性、密封性能、低摩擦性以及优良的耐高温和耐低温性能,成为了密封领域的优选材料。在实际应用中,其卓越的性能和稳定的表现,为企业的生产和发展提供了强有力的支持。

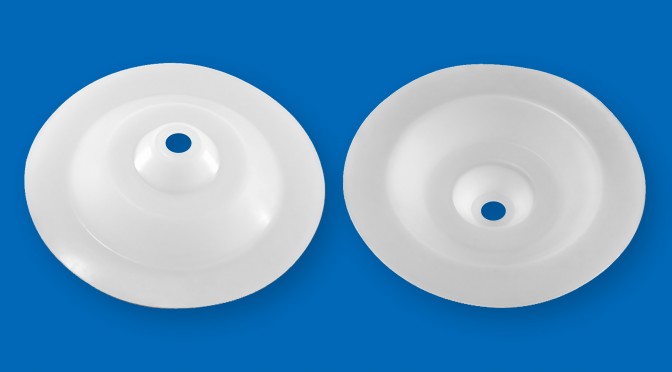

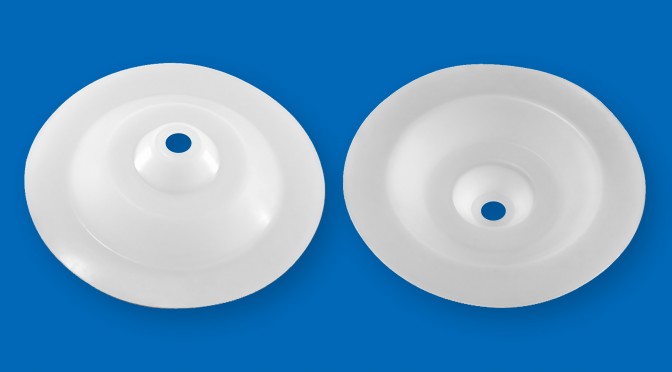

聚四氟乙烯密封圈,凭借其超低的摩擦系数和出色的密封性能,成为了现代工业中不可或缺的一部分。这种独特的材料特性使得它在各种恶劣的工作环境下都能保持高效、稳定的密封效果。

聚四氟乙烯的摩擦系数极低,这使得在密封过程中,接触面之间的摩擦阻力大大降低。这种低摩擦性能不仅有助于减少设备的能源消耗,还能有效延长密封圈的使用寿命。在长时间、高负荷的运行过程中,聚四氟乙烯密封圈能够保持稳定的性能,减少磨损和故障的发生。

除了低摩擦系数外,聚四氟乙烯密封圈还具有卓越的密封性能。其高度的弹性和耐腐蚀性使得它能够适应各种形状和尺寸的密封要求,同时抵抗各种化学介质的侵蚀。无论是在高温、高压还是腐蚀性环境中,聚四氟乙烯密封圈都能保持其原有的密封效果,确保设备的正常运行。

聚四氟乙烯的耐高温性和绝缘性也为其在特定领域的应用提供了有力支持。在石油化工、制药、食品加工等行业中,聚四氟乙烯密封圈能够应对高温、高压等恶劣条件,保证设备的稳定运行。同时,在电气领域,其优良的绝缘性能也为设备的安全运行提供了保障。

聚四氟乙烯密封圈以其超低的摩擦系数和卓越的密封性能,在工业领域发挥着至关重要的作用。它不仅提高了设备的运行效率和使用寿命,还为工业生产的稳定和安全提供了坚实保障。随着科技的不断进步和应用领域的不断拓展,相信聚四氟乙烯密封圈将在未来展现出更加广阔的应用前景。

聚四氟乙烯密封圈,以其超低的摩擦系数和卓越的密封性能,在各行各业中发挥着不可或缺的作用。作为一种优质的高分子材料,聚四氟乙烯以其独特的性质成为密封领域的佼佼者。

聚四氟乙烯具有极低的摩擦系数。这意味着在密封过程中,它能够在接触面之间形成一层几乎无摩擦的隔离层,从而大大降低了摩擦阻力。这不仅有助于减少能源消耗,还能提高设备的运行效率。同时,低摩擦系数也意味着密封圈的使用寿命会更长,因为它减少了磨损和磨损引起的故障。

聚四氟乙烯密封圈具有出色的密封性能。无论是在静态还是动态密封中,它都能有效地防止介质泄漏。这得益于其高度的弹性和耐腐蚀性,使得密封圈能够适应各种形状和尺寸,同时抵抗各种化学介质的侵蚀。

聚四氟乙烯还具有耐高温性和绝缘性。这使得它在高温、高压或电气环境中也能保持稳定的性能,确保密封效果的持久可靠。因此,无论是在石油化工、制药、食品加工还是航空航天等领域,聚四氟乙烯密封圈都能发挥出其独特的优势。

聚四氟乙烯密封圈以其超低的摩擦系数和卓越的密封性能,为各行各业的设备提供了高效、可靠的密封解决方案。它的出现不仅提高了设备的运行效率和使用寿命,还为工业生产的稳定和安全提供了有力保障。随着科技的不断进步和应用领域的不断拓宽,相信聚四氟乙烯密封圈将在未来发挥出更加重要的作用。

聚四氟乙烯密封圈,以其独特的材料特性和卓越的密封性能,广泛应用于各种机械设备和工程领域。这种密封圈以其超低的摩擦系数,为众多工业应用提供了高效、可靠的密封解决方案。

聚四氟乙烯,也被称为特氟龙,是一种人工合成的有机高分子材料。它具有出色的耐腐蚀性、耐高温性和绝缘性,同时拥有极低的摩擦系数。这些特性使得聚四氟乙烯密封圈在各种恶劣环境下都能保持稳定的性能,确保密封效果的持久可靠。

在机械设备中,密封性能至关重要。一个优秀的密封圈不仅能够有效防止介质泄漏,还能降低设备的摩擦损耗,提高整体运行效率。聚四氟乙烯密封圈凭借其超低的摩擦系数,在接触面之间形成了一层几乎无摩擦的隔离层,从而大大降低了设备运行时的摩擦阻力。这不仅有助于减少能源消耗,还能延长设备的使用寿命。

聚四氟乙烯密封圈的优异耐腐蚀性使其能够应对各种化学介质的侵蚀,保证密封效果的持久稳定。无论是在强酸、强碱还是高温、高压的环境中,聚四氟乙烯密封圈都能保持其原有的性能,为设备的正常运行提供有力保障。

聚四氟乙烯密封圈以其超低的摩擦系数和卓越的密封性能,在工业领域发挥着举足轻重的作用。它的出现不仅提高了设备的运行效率和使用寿命,还为工业生产的稳定和安全提供了有力保障。随着科技的不断发展,相信聚四氟乙烯密封圈将在更多领域展现出其独特的优势和应用价值。

泵阀

密封件在工业中扮演着至关重要的角色,其应用场景广泛且多样化。

密封件在工业中扮演着至关重要的角色,其应用场景广泛且多样化。

在石油化工行业中,泵阀密封件是确保生产过程连续性和安全性的关键。由于石油化工设备常常需要在高温、高压、易燃易爆等恶劣环境下运行,泵阀密封件必须能够承受这些极端条件,防止介质泄漏,从而避免设备损坏和环境污染。

在电力工业中,泵阀密封件同样发挥着至关重要的作用。在火力发电厂和核电站中,泵阀被广泛应用于蒸汽、水和各种化学介质的输送和控制中。泵阀密封件的可靠性和稳定性直接关系到发电设备的运行效率和安全性。特别是在核电站中,泵阀密封件的安全性和可靠性直接关系到核安全,因此对其性能要求极为严格。

除此之外,泵阀密封件还在环保和水处理领域发挥着重要作用。在污水处理和海水淡化过程中,泵阀密封件用于控制流体的流向和流量,确保处理过程的顺利进行。同时,这些密封件还需要具备出色的耐腐蚀性和耐磨损性,以应对处理过程中可能出现的各种挑战。

泵阀密封件在石油化工、电力工业、环保水处理等多个工业领域中都有着重要的应用。它们为工业生产的连续性和稳定性提供了有力保障,同时也为环境保护和可持续发展做出了积极贡献。在未来随着工业技术的不断进步和发展,泵阀密封件的应用场景还将不断扩大和深化。

泵阀密封件在工业界中占据重要地位,其应用场景遍布多个领域。

在石油化工行业中,泵阀密封件被广泛应用于各类反应器和输送管道中。这些密封件确保了在高温、高压和腐蚀性环境下,介质不会泄漏,从而保证了生产过程的连续性和安全性。在石油开采和精炼过程中,泵阀密封件的稳定性和可靠性直接关系到生产效率和企业经济效益。

除了石油化工领域,泵阀密封件在电力工业中也发挥着关键作用。在火力发电厂和核电站中,泵阀密封件用于控制蒸汽、水和各种化学介质的流动,确保发电设备的正常运行。特别是在核电站中,由于涉及到核安全,对泵阀密封件的性能要求更加严格,需要其具备高度的可靠性和安全性。

此外,泵阀密封件还在环保和水处理领域扮演着重要角色。随着环境保护意识的提高,水处理和污水处理成为工业领域的重要任务。泵阀密封件在这些过程中用于控制流体的流向和流量,确保处理过程的顺利进行。同时,这些密封件还需要具备出色的耐腐蚀性和耐磨损性,以应对处理过程中可能出现的各种挑战。

泵阀密封件是工业领域中的关键组件,广泛应用于多个行业,确保设备和系统的正常运行。

在石油化工领域,泵阀密封件的作用不可忽视。石油化工设备常常需要在高温、高压、易燃易爆等恶劣环境下运行,泵阀密封件的存在能够确保这些设备中的介质不会泄漏,从而避免潜在的安全隐患和环境污染。从原油的提炼到化学品的合成,每一个环节都离不开泵阀密封件的稳定工作。

电力工业中,泵阀密封件同样发挥着至关重要的作用。无论是火力发电还是核能发电,都需要用到大量的泵阀来控制流体的流动。这些泵阀的密封性能直接影响到设备的效率和寿命。特别是在核电站中,泵阀密封件的安全性和可靠性直接关系到核安全,因此对其性能要求极为严格。

在环保和水处理领域,泵阀密封件也扮演着重要角色。随着环境保护意识的日益增强,污水处理和海水淡化等技术得到了广泛应用。在这些技术中,泵阀密封件用于控制污水和海水的流向和流量,确保处理过程的顺利进行。同时,泵阀密封件还需要具备出色的耐腐蚀性能,以应对污水和海水中的各种化学物质。

Y型密封圈在液压和气压传动系统中扮演着举足轻重的角色。它的性能与所选材料密切相关,因此,对材料的选择和性能分析至关重要。

一、材料选择原则

选择Y型密封圈的材料时,应考虑其耐油性、耐磨性、弹性、耐温性以及与密封介质的相容性等因素。此外,还应考虑材料的成本和可加工性。

二、常用材料及其特性

- 天然橡胶:具有良好的弹性和耐油性,但耐磨性和耐温性一般。

- 丁腈橡胶:耐油性、耐磨性和弹性均较好,适用于大多数液压和气压传动系统。

- 氯丁橡胶:具有优异的耐油性、耐磨性和耐温性,特别适用于高温、高压和强腐蚀环境。

- 氟橡胶:具有卓越的耐油性、耐磨性、耐温性和化学稳定性,是极端条件下的理想选择。

三、性能分析要点

- 密封性能:评估材料在压缩状态下的密封效果,确保无泄漏发生。

- 耐磨性能:通过模拟实验和实际使用测试,评估材料在长时间使用后的磨损情况。

- 耐温性能:测试材料在不同温度下的性能表现,确保其能在指定的工作温度范围内稳定运行。

- 相容性:评估材料与密封介质的相容性,避免发生溶胀或溶解等现象。

一、材料选择的重要性

Y型密封圈,作为液压和气压系统中的重要组件,其材料选择至关重要。合适的材料不仅能够确保密封圈的耐用性和可靠性,还能优化其性能,满足不同工作环境和使用场景的需求。

二、常见材料及其特性

- 天然橡胶:具有良好的弹性和耐油性,适用于一般的工作环境和低压场景。

- 丁腈橡胶:具有较强的耐油性、耐磨性和中等弹性,广泛应用于中低压和中等速度的传动系统。

- 氯丁橡胶:兼具优良的耐油性、耐磨性和耐温性,特别适用于高温和高压的工作环境。

- 氟橡胶:具有卓越的耐油性、耐磨性、耐温性和化学稳定性,是极端条件下的首选材料,但成本较高。

三、性能分析的关键方面

- 密封性能:评估材料在压缩状态下的密封效果,确保无泄漏。

- 耐磨性能:通过模拟实验和实际使用,评估材料在长时间使用后的磨损情况。

- 耐温性能:测试材料在不同温度下的性能表现,确保其能在指定的工作温度范围内稳定运行。

- 耐油性:评估材料在接触不同种类液压油时的稳定性,避免溶胀或溶解。

佛山密封件与您分享关于液压密封常见的问题与技术上的文章。www.amtmf.com

密封件在工业中扮演着至关重要的角色,其应用场景广泛且多样化。

密封件在工业中扮演着至关重要的角色,其应用场景广泛且多样化。